شکست و خرابی کوپلینگ زمانی رخ می دهد که کوپلینگ دیگر قادر به انتقال نیرو و حرکت بین دو شفت به طور موثر نباشد. این می تواند منجر به توقف ناگهانی سیستم، آسیب به تجهیزات و خطرات ایمنی شود. وظیفه کوپلینگ اتصال دو محور دوار برای انتقال حرکت چرخشی، نیرو و گشتاور است. برای اینکه یک کوپلینگ با راندمان بهینه خود کار کند، باید با تمام شرایط مورد نیاز، از جمله عوامل عملکرد و محیط، استفاده و خدمات مطابقت داشته باشد. اگر همه این عوامل در هنگام انتخاب یک کوپلینگ در نظر گرفته شده باشد، کوپلینگ نباید در طول عمر خود مشکلی از خرابی داشته باشد. با این حال، اگر فقط یکی از این عوامل برآورده نشود، یک کوپلینگ ممکن است پیش از موعد از کار بیفتد و باعث خسارت های غیر قابل جبران شود.

11 دلیل اصلی خرابی و شکست کوپلینگ

در این مقاله به بررسی دلایل اصلی شکست کوپلینگ ها میپردازیم.

1-انتخاب دیر کوپلینگ ها در فرآیند طراحی

کوپلینگ ها اغلب بسیار دیر در فرآیند طراحی انتخاب می شوند، بدون اینکه نیازهای پیچیده سیستم را برآورده کنند. با در نظر گرفتن کوپلینگ ها در مراحل اولیه طراحی، هر معیار را می توان به صورت جداگانه در نظر گرفت و اطمینان حاصل کرد که کوپلینگ انتخاب شده برای عملکردهای مورد نیاز مناسب است.

2-اشتباه در انتخاب نوع کوپلینگ

هنگام تصمیم گیری در مورد یک نوع کوپلینگ باید چندین معیار از جمله نوع کاربرد، گشتاور، عدم تراز، سختی، اینرسی، سرعت، نصب شفت، عوامل محیطی، محدودیت فضا، عوامل سرویس و هزینه در نظر گرفته شود. هر معیار باید به طور جداگانه در نظر گرفته شود تا اطمینان حاصل شود که کوپلینگ برای کاربرد مناسب است و منجر به خرابی زودرس نمی شود. این فرآیند ارزیابی همچنین باید برای هرگونه تغییر در شرایط در طول چرخه عمر

3-انتخاب نامناسب برای شرایط ناهماهنگی شفت

یکی از نکات ضروری هنگام انتخاب یک کوپلینگ، شرایط ناهماهنگی است. این ناهماهنگی ممکن است زاویه ای، موازی یا محوری یا ترکیبی از بیش از یک انحراف (ناهمترازی پیچیده) باشد. کوپلینگ های انعطاف پذیر باید در این شرایط در نظر گرفته شوند، اگرچه نوع آن به نوع ناهماهنگی موجود بستگی دارد. به عنوان مثال، یک کوپلینگ اولدهام برای مقادیر زیادی ناهماهنگی موازی مناسب است، اما نمی تواند سطح بالایی از ناهماهنگی زاویه ای یا محوری را تحمل کند، در حالی که یک کوپلینگ میل پینی می تواند مقادیر زیادی از ناهماهنگی زاویه ای و محوری را تحمل کند، اما موازی را نمی تواند.

4-عدم رفع ناهماهنگیهای زاویهای

حتی کوپلینگهای انعطافپذیری که برای استفاده در محورهای نامناسب طراحی شدهاند محدودیتهای خود را دارند. یک نقطه رایج خرابی، تخمین کمتر درجه ناهماهنگی، ایجاد بارهای فراتر از مشخصات کوپلینگ است. این باعث می شود که کوپلینگ با سرعت زیاد سایش شود و این پتانسیل باعث می شود که سایر اجزا مانند یاتاقان ها نیز از کار بیفتند. در مواردی که ناهماهنگی فراتر از مشخصات سازنده برای کوپلینگ وجود داشته باشد، باید قبل از نصب کوپلینگ، ابتدا با تنظیم مجدد شفت اصلاح شود.

5-انتخاب نادرست کوپلینگ برای گشتاور مورد نیاز

گشتاور یک عملکرد اغلب کمتر از حد تخمین زده می شود. حداکثر گشتاور لحظه ای برای کاربرد باید علاوه بر گشتاور حالت پایدار در نظر گرفته شود. کوپلینگهای انعطافپذیر بسته به نوع طراحی دارای درجهبندی گشتاور استاتیک متفاوتی هستند. برای مثال، کوپلینگ دو دیسکی معمولاً 15 تا 20 درصد گشتاور استاتیکی بالاتری نسبت به کوپلینگ اولدهام با اندازه یکسان با دیسک استال ارائه می دهد.

6-انتخاب نادرست برای نیازهای میرایی

میرایی به حداقل رساندن شوک و لرزش اشاره دارد و به ویژه در کاربردهای کنترل حرکت و انتقال نیرو برای کاهش اتلاف انرژی و استرس غیر ضروری بر اجزای سیستم اهمیت دارد. میرایی شوک به کاهش اثرات بارهای ضربه ای کمک می کند و ضربه به موتور و سایر تجهیزات حساس را به حداقل می رساند. زمانی که انتخاب نوع کوپلینگ سطوح میرایی مورد نیاز را به طور کامل در نظر نگیرد، احتمال شکست زودرس کوپلینگ را می توان تسریع کرد.

7-نصب نادرست کوپلینگ

دلایل زیادی وجود دارد که نصب نادرست منجر به خرابی کوپلینگ می شود. از جمله شایع ترین آنها سفت شدن نامناسب پیچ ها، استفاده از پیچ و مهره های با کیفیت پایین، جاخار های ساخته شده از فولادهای نرم، فاصله نادرست هاب، نصب نادرست هاب، حفاظ های بسیار نزدیک به عناصر الاستومری. آب بندی نامناسب کوپلینگ و غیره.

8-عدم توجه به اینرسی

اینرسی به مقاومت کوپلینگ در برابر تغییر در سرعت زاویه ای اشاره دارد و بر تمایل کوپلینگ برای باقی ماندن در سرعت ثابت در پاسخ به نیروهای خارجی اعمال شده (مثلاً گشتاور) حاکم است. اینرسی کوپلینگ بیش از حد در یک برنامه کاربردی می تواند به طور جدی عملکرد کل سیستم را با معرفی رزونانس و افزودن به فرکانس طبیعی سیستم کاهش دهد. یک کوپلینگ اینرسی کم می تواند به سیستم اجازه دهد تا در سطح عملکرد بالاتری تنظیم شود و انتخاب بسیار خوبی برای کاربردهای با دقت بالا است.

9-عدم در نظر گرفتن سرعت چرخش شفت

در نظر نگرفتن حداکثر سرعت عملکرد ایمن کوپلینگ در مرحله طراحی می تواند به سرعت منجر به خرابی شود که گاهی اوقات عواقب بسیار بدی به همراه دارد. یک کوپلینگ متعادل در کاربردهای با سرعت بالا ضروری است. هر درجه ای از ناهماهنگی می تواند بر سرعت عملکرد ایمن کوپلینگ نیز تأثیر بگذارد.

10-عدم توجه به لقی

لقی بیش از حد بین کوپلینگ و شفت می تواند نشانه ای از سایش یا خرابی باشد. برای جلوگیری از شکست کوپلینگ، مهم است که کوپلینگ ها به درستی نصب، نگهداری و بازرسی شوند. نصب نادرست، سایش و پارگی، بار بیش از حد، عدم روانکاری، آلودگی و خرابی شفت از علل شایع شکست کوپلینگ هستند. علائم شکست کوپلینگ عبارتند از ارتعاشات، نویز، لقی و نشتی. بازرسی های منظم می تواند علائم اولیه خرابی را شناسایی کند و به جلوگیری از خرابی های غیرمنتظره کمک کند. با رعایت اقدامات مناسب نصب، نگهداری و بازرسی، می توان از عملکرد قابل اعتماد و ایمن کوپلینگ ها اطمینان حاصل کرد.

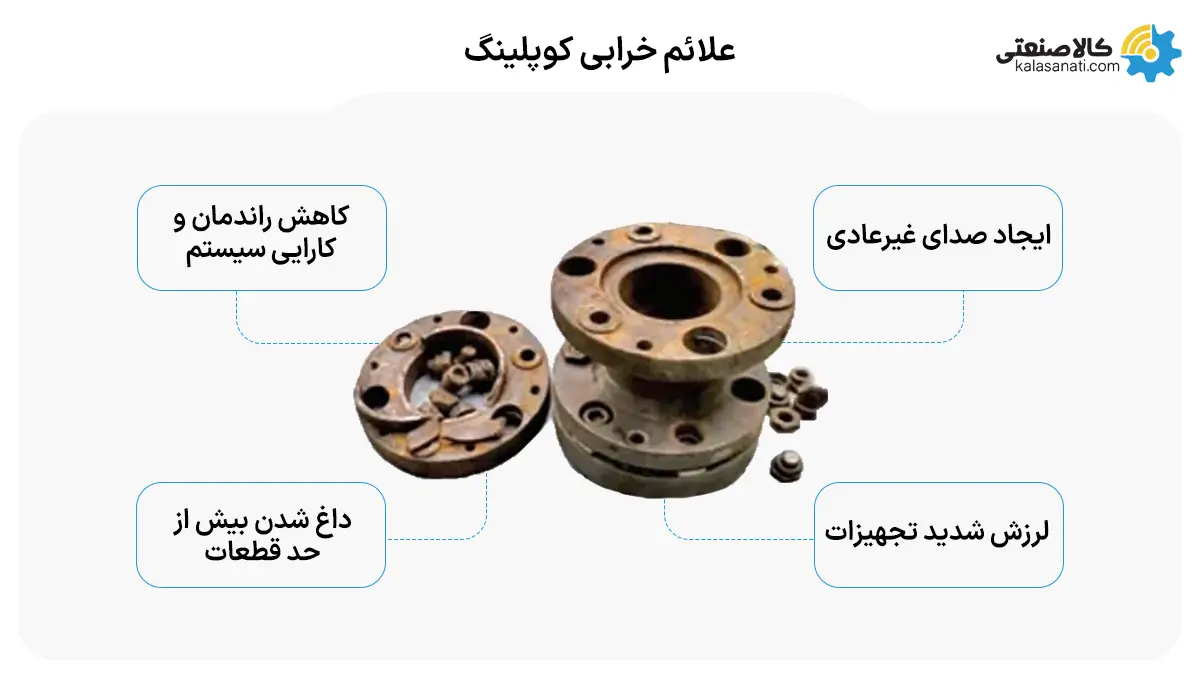

علائم خرابی کوپلینگ

کوپلینگها به عنوان یکی از قطعات مهم در تجهیزات، در صورت خرابی علائم مشخصی از خود نشان میدهند. از جمله این علائم میتوان به موارد زیر اشاره کرد.

- ایجاد صدای غیرعادی

- لرزش شدید تجهیزات

- کاهش راندمان و کارایی سیستم

- داغ شدن بیش از حد قطعات

راههای پیشگیری از خرابی کوپلینگ

برای افزایش طول عمر و عملکرد صحیح کوپلینگها، رعایت اصول پیشگیری و نگهداری مناسب ضروری است. با توجه به عواملی که باعث خرابی کوپلینگها میشوند، راهکارهای متعددی برای جلوگیری از خرابی کوپلینگ داریم که در ادامه به بررسی مهمترین آنها میپردازیم.

انتخاب مناسب کوپلینگ بر اساس نیاز سیستم

انتخاب کوپلینگ باید با در نظر گرفتن تمامی شرایط سیستم انجام شود. برای این منظور باید عواملی چون میزان گشتاور، نوع ناهماهنگی (زاویهای، محوری یا موازی)، شرایط محیطی و سرعت چرخش مورد بررسی قرار گیرند. استفاده از کوپلینگ مناسب باعث کاهش فشارهای اضافی و افزایش طول عمر تجهیزات خواهد شد. به همین دلیل، توجه به مشخصات فنی و توصیههای سازنده در هنگام انتخاب کوپلینگ بسیار حائز اهمیت است.

- بررسی نوع و میزان گشتاور مورد نیاز.

- شناسایی و اندازهگیری میزان ناهماهنگی میان شفتها.

- در نظر گرفتن شرایط محیطی مانند دما، رطوبت و مواد شیمیایی.

- استفاده از کوپلینگهای استاندارد و مورد تأیید تولیدکنندگان معتبر.

توجه به نصب دقیق و اصولی

یکی از دلایل اصلی خرابی کوپلینگها، نصب نادرست آنها است. نصب دقیق شامل رعایت فاصلههای استاندارد، سفت کردن صحیح پیچها و استفاده از ابزار و مواد با کیفیت است. نصب اشتباه میتواند باعث افزایش ارتعاشات، سایش سریع و خرابی کوپلینگ و سایر اجزای سیستم شود.

- استفاده از دستورالعملهای نصب ارائهشده توسط سازنده.

- استفاده از ابزارهای دقیق برای تنظیم فاصله و موقعیت شفتها.

- اطمینان از هممحوری صحیح شفتها.

- سفت کردن مناسب پیچها و بستها.

تنظیم صحیح ناهماهنگی شفتها

ناهماهنگی شفتها یکی از عوامل اصلی افزایش استهلاک کوپلینگ است. حتی کوپلینگهای انعطافپذیر نیز دارای محدودیتهایی هستند و نمیتوانند مقادیر بیش از حد ناهماهنگی را تحمل کنند. تنظیم دقیق ناهماهنگی باعث کاهش فشارهای وارده بر کوپلینگ و افزایش طول عمر آن میشود.

- تنظیم دقیق هممحوری شفتها قبل از نصب کوپلینگ.

- استفاده از ابزارهای دقیق مانند دستگاه الایمنت لیزری برای اندازهگیری ناهماهنگی.

- پایش منظم ناهماهنگی در طی دورههای کاری مختلف.

کنترل سرعت و اینرسی

سرعت بیش از حد یا اینرسی بالا میتواند باعث ایجاد تنشهای اضافی در کوپلینگ شود. برای کاربردهایی که با سرعتهای بالا کار میکنند، استفاده از کوپلینگهای مناسب ضروری است. علاوه بر این، کوپلینگهایی با اینرسی کم میتوانند در سیستمهای حساس به تغییرات سرعت عملکرد بهتری داشته باشند.

- استفاده از کوپلینگهای مناسب در کاربردهای با سرعت بالا.

- بررسی و تنظیم سرعت چرخش شفتها برای جلوگیری از فشار بیش از حد.

- در نظر گرفتن اینرسی کوپلینگ در طراحی سیستم.

مدیریت و کاهش لقی

وجود لقی بیش از حد بین کوپلینگ و شفت میتواند منجر به ارتعاشات و آسیبهای جدی شود. نصب دقیق و استفاده از کوپلینگهای مناسب با کمترین میزان لقی، میتواند از این مشکلات جلوگیری کند.

- انتخاب کوپلینگ با اندازه و مشخصات مناسب برای شفتها.

- بررسی و تنظیم میزان لقی در حین نصب.

- انجام بازرسیهای دورهای برای شناسایی علائم سایش و لقی.

نتیجه گیری

کوپلینگها بخش مهمی از سیستمهای مکانیکی هستند و خرابی آنها میتواند به توقف عملیات، هزینههای اضافی و خطرات ایمنی منجر شود. انتخاب صحیح بر اساس نیاز سیستم، نصب دقیق و نگهداری کوپلینگ، عوامل کلیدی در پیشگیری از خرابی کوپلینگها محسوب میشوند. با در نظر گرفتن مواردی چون گشتاور، ناهماهنگی، سرعت و شرایط محیطی، میتوان از فرسایش زودرس جلوگیری کرد. همچنین، پایش و بازرسیهای دورهای علائم خرابی را به موقع شناسایی کرده و مانع از توقفهای ناگهانی میشود.

انتخاب مناسب کوپلینگ با در نظر گرفتن عواملی چون گشتاور، نوع ناهماهنگی (زاویهای، محوری یا موازی)، سرعت چرخش، شرایط محیطی و نیازهای عملکردی سیستم انجام میشود. این انتخاب باعث میشود که کوپلینگ فشارهای اضافی را تحمل کرده و از سایش یا خرابی زودرس جلوگیری کند.

برای کاهش ناهماهنگی، باید شفتها بهدقت هممحور شوند و از ابزارهای دقیق مانند دستگاه الاینمنت لیزری برای اندازهگیری ناهماهنگی استفاده شود. همچنین تنظیم دقیق فاصله بین اجزا و پایش ناهماهنگی بهصورت دورهای میتواند از ایجاد فشار اضافی و خرابی جلوگیری کند.

علائمی مانند ایجاد صدای غیرعادی، لرزش شدید تجهیزات، داغ شدن بیش از حد قطعات، کاهش راندمان سیستم، وجود لقی در اتصالها و فرسودگی یا شکست اجزای داخلی از مهمترین هشدارها برای خرابی کوپلینگ هستند. این علائم نیاز به بازرسی فوری دارند تا از خرابیهای بیشتر جلوگیری شود.