سیستمهای هیدرولیک و پنوماتیک جایگزین مناسبی برای سیستمهای مکانیکی سنتی در صنایع مختلف هستند. در حالی که هر دو سیستم برای انتقال و کنترل نیرو به کار میروند، تفاوتهای اساسی در نحوه عملکرد و کاربرد آنها وجود دارد.

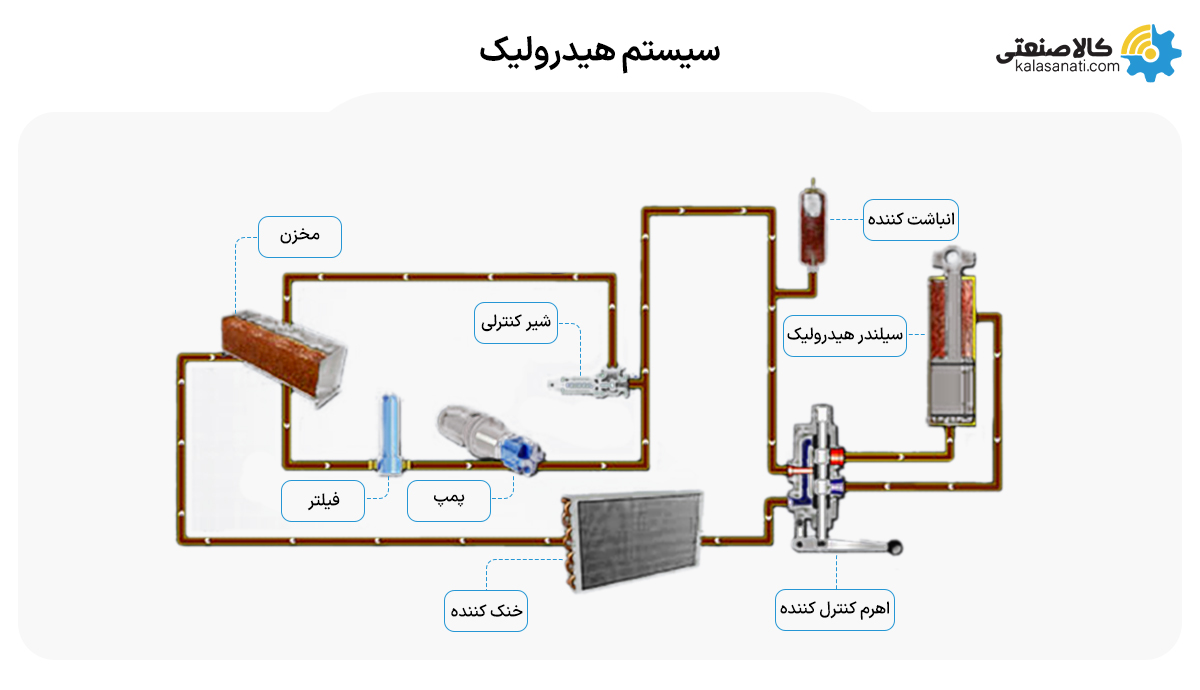

سیستم هیدرولیک چیست؟

سیستم هیدرولیک مجموعهای از تجهیزات است که با استفاده از مایعات غیر قابل تراکم، مانند روغن هیدرولیک، نیرو را منتقل و کنترل میکند. این سیستمها از اجزایی نظیر پمپ، سیلندر، شیرهای کنترل و مخازن تشکیل شدهاند و به دلیل توانایی تولید نیروهای بزرگ و کنترل دقیق، در صنایع مختلف از جمله ماشینآلات سنگین، دستگاههای پرس، جرثقیلها و تجهیزات راهسازی کاربرد دارند. ویژگی اصلی سیستمهای هیدرولیک، تراکمناپذیری مایع عامل است که امکان انتقال پایدار و یکنواخت نیرو را فراهم میکند.

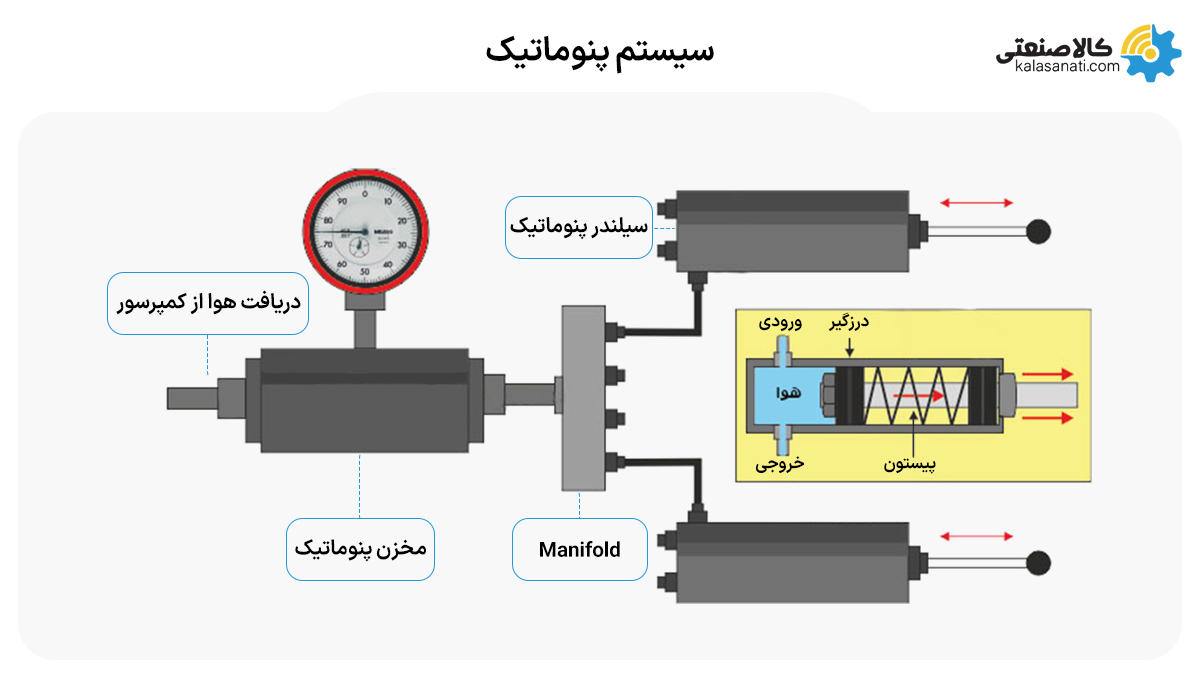

سیستم پنوماتیک چیست؟

سیستم پنوماتیک یکی از انواع سیستمهای انتقال و کنترل نیرو است که با استفاده از هوای فشرده کار میکند. این سیستم از اجزایی مانند کمپرسور، سیلندر، شیرهای کنترل و لولههای انتقال هوا تشکیل شده و به دلیل تراکمپذیری هوا، توانایی ارائه سرعت و پاسخدهی سریع را دارد. سیستمهای پنوماتیک بهخاطر ایمنی بالا، طراحی ساده و هزینههای نگهداری کمتر، در صنایع مختلف از جمله خطوط مونتاژ، صنایع غذایی، دارویی و دستگاههای بادی کاربرد گستردهای دارند.

یکی از ویژگیهای برجسته این سیستمها، کاهش خطر آلودگی محیط و امکان عملکرد ایمن در محیطهای حساس، مانند صنایع پتروشیمی و بهداشتی، است. این عوامل باعث محبوبیت سیستمهای پنوماتیک در کاربردهای سبک و سریع شده است.

درک تفاوتها برای انتخاب سیستم مناسب در کاربردهای صنعتی اهمیت بسیاری دارد. در ادامه به بررسی تفاوت این دو سیستم میپردازیم.

1) عنصر عامل: روغن در سیستم هیدرولیک و هوای فشرده در سیستم پنوماتیک

در سیستمهای هیدرولیک، از روغن هیدرولیک بهعنوان عنصر اصلی انتقال نیرو استفاده میشود. این روغن بهدلیل عدم تراکمپذیری، امکان انتقال نیروی دقیق و یکنواخت را فراهم میکند و در انواع مختلف برای کاربردهای متنوع تولید میشود.

در مقابل، سیستمهای پنوماتیک با هوای فشرده که خاصیت تراکمپذیری دارد، کار میکنند. این ویژگیها باعث میشود که سیستمهای هیدرولیک برای کارهایی که نیاز به قدرت و دقت بالایی دارند مناسب باشند، در حالی که سیستمهای پنوماتیک به دلیل سرعت بالا و فشار کاری کمتر، بیشتر در عملیات سریع و سبک کاربرد دارند.

2) فشار کاری: تفاوت در محدوده فشار

سیستمهای پنوماتیک معمولاً در فشارهای پایینتر، کمتر از 16 بار، فعالیت کرده و برای کاربردهای سبک و کمفشار مناسب هستند. در مقابل، سیستمهای هیدرولیک با توانایی تحمل فشارهای بالا، بسته به نوع کاربرد، در محدوده 50 تا 300 بار عمل میکنند و در برخی شرایط خاص حتی میتوانند به فشارهایی تا 700 بار نیز دست یابند. این تفاوت در فشار کاری، تعیینکننده کاربرد مناسب هر یک از این سیستمها در صنایع مختلف است.

سیستمهای هیدرولیک به دلیل استفاده از مایعات غیرقابل تراکم مانند روغن، قادر به تحمل و ایجاد فشارهای بسیار بالا هستند که معمولاً در محدوده 1000 تا 5000 PSI و حتی بیشتر قرار میگیرد. این ویژگی باعث میشود در صنایع سنگین مانند ماشینآلات پرس و جرثقیلها مورد استفاده قرار گیرند. در مقابل، سیستمهای پنوماتیک که با هوای فشرده کار میکنند، معمولاً در محدوده فشار کاری 80 تا 120 PSI فعالیت میکنند.

این فشار نسبتاً پایین، همراه با سرعت عملکرد بالا و ایمنی بیشتر، باعث میشود سیستمهای پنوماتیک در کاربردهای سبکتر و نیازمند واکنش سریع، مانند خطوط مونتاژ و دستگاههای بادی، کاربرد گستردهای داشته باشند.

3) مدار: بسته در مقابل باز

در سیستمهای هیدرولیک، مدار بهصورت بسته طراحی شده و مایع هیدرولیک پس از انجام کار مجدداً به مخزن بازمیگردد. این ساختار باعث حفظ فشار و جلوگیری از هدررفت مایع میشود. اما در سیستمهای پنوماتیک، هوای فشرده پس از انجام عملیات به محیط تخلیه میشود و مدار بهصورت باز عمل میکند.

این تفاوت در طراحی مدارها موجب شده است که سیستمهای هیدرولیک در کاربردهایی با نیاز به دقت و فشار پایدار و سیستمهای پنوماتیک در عملیات سریع و سبک، نقش مؤثری داشته باشند.

4) دقت و کنترل: موقعیتیابی عملگرها

در سیستمهای هیدرولیک، بهدلیل غیرقابل تراکم بودن روغن هیدرولیک، امکان کنترل دقیق موقعیت عملگرهایی مانند سیلندرهای هیدرولیک فراهم میشود. این ویژگی باعث میشود که دقت بالا و تعیین دقیق نقاط توقف در این سیستمها به راحتی امکانپذیر باشد. در مقابل، بهدلیل تراکمپذیری هوای فشرده در سیستمهای پنوماتیک، کنترل موقعیت دقیق سیلندرها به همان میزان ممکن نیست و دقت کمتری در این زمینه ارائه میدهند.

5) ایمنی و آلودگی: انتخاب مناسب برای صنایع حساس

از آنجا که در سیستمهای هیدرولیک از روغن بهعنوان عنصر عامل استفاده میشود، احتمال آلودگی محیط بهواسطه نشتی یا انتشار روغن در این سیستمها بیشتر است. در مقابل، سیستمهای پنوماتیک به دلیل کار با هوای فشرده، خطر آلودگی محیط را به حداقل میرسانند.

این ویژگی باعث شده که سیستمهای پنوماتیک در صنایع بهداشتی و دارویی بهطور گسترده مورد استفاده قرار گیرند. علاوه بر این، بهدلیل نبود خطر انفجار در محیطهای حساس، این سیستمها در صنایعی مانند پتروشیمی نیز بهعنوان گزینهای ایمنتر شناخته میشوند.

6) تفاوت در نحوه عملکرد سیستم های هیدرولیکی و پنوماتیکی

سیستمهای هیدرولیکی با استفاده از مایعات غیرقابل تراکم، مانند روغن هیدرولیک، نیرو را منتقل میکنند. مایعات به دلیل خاصیت تراکمناپذیری قادرند نیروهای بسیار بالا و کنترل دقیق را ایجاد کنند. این ویژگی باعث میشود که سیستمهای هیدرولیکی در کاربردهایی با نیاز به قدرت و دقت بالا، مانند دستگاههای پرس صنعتی و ماشینآلات سنگین، استفاده شوند.

در مقابل، سیستمهای پنوماتیکی با هوای فشرده که تراکمپذیر است کار میکنند. این سیستمها به دلیل توانایی در ارائه سرعت و پاسخدهی سریع، در کاربردهایی که نیاز به سرعت بالا و انعطافپذیری دارند، مانند خطوط تولید و دستگاههای مونتاژ، بسیار کارآمد هستند. با این حال، بهدلیل تراکمپذیری هوا، کنترل دقیق نیرو و موقعیت در این سیستمها دشوارتر است. این تفاوت در عملکرد، نقشی کلیدی در تعیین انتخاب مناسب برای هر صنعت ایفا میکند.

نتیجه گیری

در نهایت، بررسی تفاوتهای سیستمهای هیدرولیک و پنوماتیک نشان میدهد که هر یک از این سیستمها مزایا و کاربردهای خاص خود را دارند. سیستمهای هیدرولیک با توانایی ایجاد نیروهای بزرگ و دقت بالا، در صنایع سنگین و نیازمند کنترل دقیق کاربرد دارند.

از سوی دیگر، سیستمهای پنوماتیک به دلیل سرعت پاسخدهی بالا، هزینههای نگهداری کمتر و طراحی ساده، برای کاربردهای سبکتر و محیطهایی که نیاز به سرعت و ایمنی بیشتر دارند، مناسبتر هستند. انتخاب بین این دو سیستم به نوع کاربرد، نیازها و شرایط محیطی وابسته است.

از سیستمهای هیدرولیک زمانی استفاده میشود که نیاز به تولید نیروی بالا و دقت در کنترل موقعیت و حرکت وجود داشته باشد، مانند ماشینآلات سنگین، جرثقیلها و دستگاههای پرس صنعتی. در مقابل، سیستمهای پنوماتیک برای کاربردهایی که به سرعت بالا، پاسخدهی سریع و ایمنی بیشتر نیاز دارند، مانند خطوط تولید، دستگاههای مونتاژ و تجهیزات سبک، مناسبتر هستند.

مزایا:

توان تولید نیروی بالا: سیستمهای هیدرولیک قادر به تولید نیروهای بسیار قوی هستند که آنها را برای کاربردهای سنگین صنعتی ایدهآل میکند.

کنترل دقیق: به دلیل تراکمناپذیری روغن، امکان کنترل دقیق موقعیت و سرعت در این سیستمها وجود دارد.

عملکرد پایدار: این سیستمها حتی در شرایط سخت و تحت فشار بالا عملکرد پایدار و قابل اعتمادی ارائه میدهند.

انعطافپذیری در طراحی: امکان طراحی مدارهای مختلف برای انجام حرکات پیچیده فراهم است.

معایب:

هزینههای بالای نگهداری: نیاز به تعمیر و تعویض مداوم روغن، مهرومومها و قطعات دیگر باعث افزایش هزینههای نگهداری میشود.

احتمال آلودگی محیط: نشتی روغن میتواند منجر به آلودگی محیط و کاهش کارایی سیستم شود.

حجم و وزن زیاد: سیستمهای هیدرولیک معمولاً به دلیل نیاز به مخازن، پمپها و لولهها، فضای زیادی اشغال میکنند و وزن بالایی دارند.

وابستگی به تجهیزات خاص: برای عملکرد صحیح نیاز به تجهیزات تخصصی مانند پمپهای هیدرولیک و فیلترهای روغن دارند.

مزایا:

ایمنی بالا: سیستمهای پنوماتیک به دلیل استفاده از هوای فشرده، خطر انفجار یا آلودگی ناشی از نشت مواد را ندارند و در محیطهای حساس بسیار ایمن هستند.

سرعت و پاسخدهی سریع: این سیستمها توانایی بالایی در انجام عملیات سریع و تکرارپذیر دارند و در کاربردهایی که نیاز به عملکرد فوری است، بسیار کارآمد هستند.

طراحی ساده و سبک: سیستمهای پنوماتیک بهدلیل استفاده از هوای فشرده و اجزای سبک، نسبت به سیستمهای هیدرولیک سادهتر و قابل حملتر هستند.

هزینههای نگهداری پایین: عدم نیاز به مایعات خاص و پیچیدگی کمتر اجزا، باعث کاهش هزینههای تعمیر و نگهداری میشود.

دوستدار محیط زیست: تخلیه هوای فشرده به محیط مشکلی برای آلودگی ایجاد نمیکند و به همین دلیل در صنایع بهداشتی و غذایی کاربرد دارد.

معایب:

نیروی محدود: سیستمهای پنوماتیک به دلیل فشار کاری پایینتر (معمولاً کمتر از 16 بار)، توان تولید نیروی زیادی را ندارند و برای کاربردهای سنگین مناسب نیستند.

کنترل کمتر بر دقت: بهدلیل تراکمپذیری هوا، کنترل دقیق بر موقعیت و سرعت عملگرها دشوارتر است.

وابستگی به کمپرسور: عملکرد این سیستمها به تأمین مداوم هوای فشرده وابسته است و در صورت خرابی یا اختلال در کمپرسور، کل سیستم ممکن است از کار بیفتد.

کاهش بهرهوری در مسافتهای طولانی: انتقال هوا در فواصل طولانی میتواند باعث افت فشار و کاهش کارایی سیستم شود.