انتخاب بلبرینگ

در طراحی اولیه بلبرینگ، اولین قدم تصمیم گیری در مورد نوع و اندازه بلبرینگ است. انتخاب به طور کلی بر اساس یک عمر مطلوب خاص برای بلبرینگ است. گام بعدی طراحی عملکرد با در نظر گرفتن شرایط خدمات رایج است. متأسفانه، بسیاری از بلبرینگ ها و رولبرینگ های نصب شده هرگز به طول عمر محاسبه شده خود نمیرسند، زیرا در حمل، نصب و نگهداری اتفاقی رخ داده است. هنگامی که خرابی بلبرینگ یافت میشود، حتی اگر ناچیز باشد، بررسی پدیده برای تعیین علل مهم است. در این زمان، نه تنها بلبرینگ، بلکه شفت، محفظه و روان کننده مورد استفاده همراه با بلبرینگ نیز باید بهطور جامع بررسی شود.

علل خرابی بلبرینگ ها

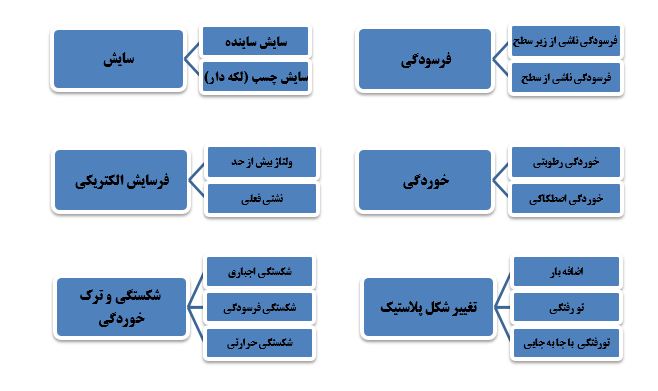

برای قضاوت در مورد علل خرابی، دانش و تجربه کافی در بلبرینگ ها و روان کننده ها و درک خوب ویژگی های تجهیزات ضروری است. علاوه بر این، در نظر گرفتن شرایط نصب و فرآیند عملیاتی بلبرینگ الزامی است. استاندارد ISO 15243 در اوایل سال 2004 منتشر شد. از آن زمان، دانش و تجربه بیشتری در مورد آسیب بلبرینگ به دست آمده است. یک گروه کاری ISO اطلاعات را بررسی کرده است و یک استاندارد بازنگری شده ISO 15243-2017 از اواسط سال 2017 در دسترس است. طبق این استاندارد آسیب های بلبرینگ به دسته های زیر طبقه بندی میشوند.

فرسودگی

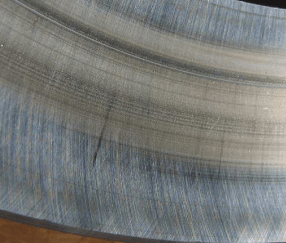

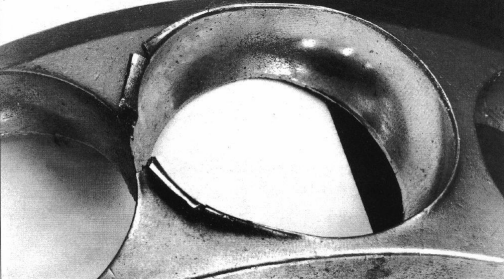

فرسودگی یک تغییر در ساختار مواد بلبرینگ است که در اثر چرخه های مکرر تنش در سرویس عادی ایجاد میشود. شواهد فرسودگی معمولاً در هنگام شکستگی سطوح غلتشی قابل مشاهده است که معمولاً به عنوان پوسته پوسته شدن شناخته میشود.

پدیده ها

- پوسته پوسته شدن پدیده ای است که در آن سطح بلبرینگ به دلیل بار تماسی که به طور مکرر روی مسیر غلتش و سطح بلبرینگ در حین چرخش وارد میشود، پوسته پوسته میشود.

- وقوع پوسته پوسته شدن نشان میدهد که پایان عمر یک یاتاقان نزدیک است.

- گودال پدیده ای است که در آن سوراخ های کوچکی به عمق 0.1 میلی متر بر روی سطح غلتش توسط فرسودگی غلتشی ایجاد میشود.

- پوسته پوسته شدن و حفره شدن اغلب در مراحل اولیه دیده میشود. در این صورت باید پس از بررسی علل، اقدامات متقابل انجام شود. دو نوع فرسودگی وجود دارد فرسودگی ناشی از زیر سطح و فرسودگی ناشی از سطح

فرسودگی ناشی از زیر سطح

این فرسودگی از زیر مسیر غلتش شروع میشود. هنگامی که تغییرات ساختاری در مواد رخ میدهد، ترکهای میکرو میتوانند ایجاد شوند. هنگامی که این ترک ها به سطح میرسند، مواد شکسته و پوسته میشوند. در شرایط عملیاتی عادی، خستگی خالص زیرسطحی اغلب رخ نمیدهد. معمولاً فقط پس از یک زمان بسیار طولانی در حال اجرا اتفاق میافتد.

فرسودگی

فرسودگی ناشی از سطح

این فرسودگی از طرف دیگر بسیار شایع تر است. عموماً ناشی از روانکاری ناکافی است. اگر منبع روانکار یا انتخاب روانکار اشتباه باشد، یا اگر روانکار آلوده باشد، سطوح تماس دیگر با یک ضخامت روان کننده مناسب جدا نمیشوند. نواحی ناهموار میتوانند بر روی یکدیگر برش داده و جدا شوند. سطح ازنظر پلاستیک تغییر شکل داده و گاهی صاف میشود.

عوامل پوسته و سوراخ شدن بلبرینگ

پوسته پوسته شدن و سوراخ شدن در اوایل عمر بلبرینگ تحت شرایط زیر رخ میدهد:

- در طول عملیات، فاصله داخلی بلبرینگ باریکتر از حد مشخص میشود.

- در حین نصب عیب ایجاد میشود، یا بریدگی، زنگ زدگی و غیره روی سطح غلتش ایجاد میشود.

- شکل نادرست شفت یا محفظه (دایره ناقص، فرورفتگی روی سطح).

اقدامات متقابل و پیشگیرانه

- از یک بلبرینگ با بار نامی سنگین تر استفاده کنید.

- بررسی کنید که آیا بار غیرعادی ایجادشده است.

- روش روانکاری را برای اطمینان از تشکیل بهتر ضخامت روان کننده، با افزایش ویسکوزیته، بهبود بخشید.

- هنگامی که یک شکست در مراحل اولیه کشف شد، اقدامات متقابلی که در بالا توضیح داده شد باید پس از بررسی علل انجام شود.

- ویسکوزیته روان کننده را برای اطمینان از تشکیل بهتر ضخامت روان کننده افزایش دهید.

سایش

در موارد عادی هیچ سایش قابل توجهی در بلبرینگ ها وجود ندارد. اما ممکن است درنتیجه ورود ذرات خارجی به بلبرینگ یا زمانی که روغنکاری رضایتبخش نیست، سایش رخ دهد. ارتعاش در بلبرینگ هایی که کار نمی کنند نیز باعث سایش میشود.

پدیده ها

- سایش عمدتاً در اثر سایش لغزشی روی قطعاتی از جمله صفحه انتهایی غلتک و دنده، سطح قفسه، قفسه و سطح رینگ بلبرینگ ایجاد میشود.

- سایش ناشی از آلودگی به مواد خارجی و خوردگی نهتنها در سطح لغزنده بلکه در سطح بلبرینگ نیز رخ میدهد.

- خراشیدگی پدیدهای است که زمانی رخ میدهد که لغزش جزئی بهطور مکرر روی سطح تماس ایجاد شود. بر روی سطح اتصال، خوردگی رخ میدهد.

- اگر بلبرینگها هنگام توقف یا کار کردن بار ارتعاشی دریافت کنند، به دلیل اعوجاج الاستیک، لغزش جزئی در قسمت بین المنت و رینگ بلبرینگ رخ میدهد.

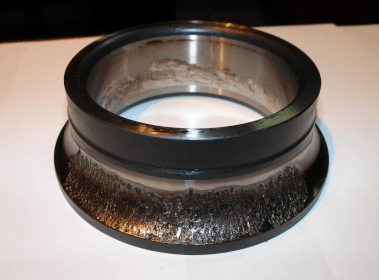

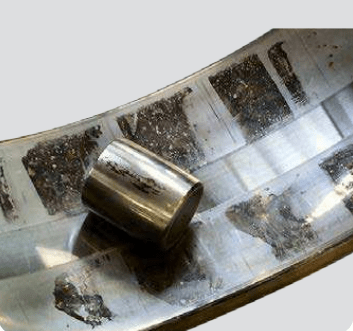

سایش ساینده

سایش (ساییدگی ساینده) حذف تدریجی مواد از سطوح تماس غلتشی در حین سرویس است و در درجه اول به دلیل مشکلی ایجاد میشود که اغلب این موارد میباشد، روانکاری اشتباه و روانکار نامناسب بلبرینگ مانند آلودگی روانکار با کثیفی. با استفاده مداوم، سایش سطوح بلبرینگ و فاصله داخلی تغییر میکند که بر عملکرد صاف و دقیق بلبرینگ تأثیر میگذارد.

چگونه از سایش ساینده اجتناب کنیم؟

- آببندها را برای اثربخشی در جلوگیری از ورود احتمالی ذرات بررسی کنید.

- نوع گریس را بررسی کنید.

- گریس را برای ذرات خارجی و منشأ احتمالی آنها تجزیه و تحلیل کنید.

اغلب اوقات، سایش واقعی ساینده به دلیل روانکاری ناکافی یا ورود آلاینده های جامد رخ میدهد. سایش ساینده عموماً با سطوح مات مشخص میشود. سایش ساینده یک فرآیند تخریبی است که درنهایت بلبرینگ را از بین میبرد زیرا ذرات سایش کارایی روان کننده را بیشتر کاهش میدهد. ذرات ساینده میتوانند بهسرعت مسیر حرکت عناصر غلتان و همچنین قفسه را از بین ببرند. قفسه بخش مهمی از بلبرینگ است. رینگها و عناصر غلتان تا حدود 60 HRC سختکاری شدهاند. اکثر قفسههای فلزی سختکاری نشده هستند (ورق فلزی یا برنجی). در شرایط روانکاری نامناسب، قفس ممکن است اولین جزء پوشیده باشد.

سایش چسب (لکهدار)

سایش چسب نوعی آسیب مرتبط با روان کننده است که بین دو سطح جفت شونده که نسبت به یکدیگر میلغزند، رخ میدهد. با انتقال مواد از یک سطح به سطح دیگر (لکهگیری) مشخص میشود. معمولاً با گرمای اصطکاکی همراه است که گاهی اوقات میتواند سطوح جفت گیری را خنثی یا سخت کند. گرمای اصطکاکی باعث ایجاد غلظت های تنش موضعی میشود که میتواند باعث ترک خوردن یا پوستهشدن در نواحی تماس شود. لکهگیری در شرایط عملیاتی استاندار معمول نیست. سرعت لغزش نسبی باید بسیار بیشتر از ریز لغزش ناشی از هندسه بلبرینگ و تغییر شکل الاستیک در ناحیه تماس غلتشی باشد.

چگونه از سایش چسب اجتناب کنیم؟

معمولاً به دلیل روانکاری ضعیف اتفاق میافتند.

- مطمئن شوید که گریس مناسب برای بلبرینگ استفاده شده است.

- مطمئن شوید که از مقدار کافی گریس استفاده شده است.

- فواصل زمانی تکمیل / تعمیرات اساسی سازنده را دنبال کنید.

- مطمئن شوید که از آب بندی کافی استفادهشده است.

علت سایش چسب

- روان کننده نامناسب یا کمبود روان کننده

- آلودگی توسط مواد خارجی

اقدامات متقابل و پیشگیرانه

- بررسی و بهبود روش روانکاری و روانکاری

- فیلتر کردن روغن

- بهبود آببندی

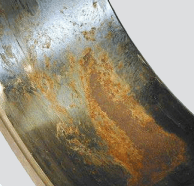

خوردگی

اگر آب یا عوامل خورنده به مقداری به داخل بلبرینگ برسند که روان کننده نتواند از سطوح فولادی محافظت کند، زنگزدگی ایجاد میشود. این فرآیند بهزودی منجر به زنگ زدگی عمیق خواهد شد. نوع دیگری از خوردگی، خوردگی فرتینگ است.

پدیده ها

- رگههای سیاه مایل به خاکستری در سراسر مسیرهای غلتش، عمدتاً بافاصله عناصر غلتان همزمان است. در مرحله بعد، حفرههای راهروها و سایر سطوح بلبرینگ

- نواحی زنگزدگی در سطح بیرونی رینگ خارجی یا در سوراخ رینگ داخلی. الگوی مسیر خوردگی به شدت در موقعیتهای مربوطه مشخصشده است.

خوردگی رطوبتی

آب یا عوامل خورنده در داخل بلبرینگ باعث ایجاد خوردگی سطحی به نام زنگ میشود. اگر مقدار آب یا عوامل خورنده زیاد باشد، روان کننده نمیتواند محافظت کافی برای سطوح بلبرینگ ایجاد کند که بهزودی منجر به زنگزدگی عمیق میشود.

چگونه از خوردگی رطوبتی اجتناب کنیم؟

شرایط آببندی را بررسی کنید و از گریس مناسب استفاده کنید.

خوردگی اصطکاکی

خوردگی فرتینگ زمانی اتفاق میافتد که یک حرکت نسبی میکروسکوپی بین رینگهای بلبرینگ و شفت یا محفظه وجود داشته باشد، زیرا تناسب فاصله بین این اجزا وجود دارد. حرکت نسبی باعث میشود که ذرات ریز از سطح به هر سطح مالیده شوند. این ذرات وقتی در معرض اکسیژن اتمسفر قرار میگیرند اکسید میشوند و به رنگ زنگ زدگی تبدیل میشوند و ازاینرو اصطلاح خوردگی fretting نامیده میشود.

چگونه از خوردگی اصطکاکی اجتناب کنیم؟

- روی سطوح از خمیر ضد خراش مخصوص استفاده کنید.

- واحدهای بلبرینگ را با یک فاصله دهنده پلی آمیدی بین حلقه پشتی و وجهه جانبی رینگ داخلی درصورتی که قبلاً استفاده نشده است، اجرا کنید.

خوردگی ارتعاشی

خوردگی ارتعاشی در واقع به عنوان سایش ناشی از ارتعاش بهتر شناخته شده و درک آن آسانتر است. هنگامیکه قطعات بلبرینگ در معرض ارتعاش قرار میگیرند، فاصله شفاف درون بلبرینگ بین اجزا به اجزا اجازه میدهد تا در برابر یکدیگر ارتعاش کنند که در موارد شدید میتواند فرسایش قابل توجهی در سطوح تماس ایجاد کند. اصطلاح برینل کاذب از ظاهری میآید که شبیه به آنچه در آزمایش سختی برینل ایجاد میشود، به نظر میرسد که در آن یک توپ به یک سطح فشار داده میشود تا سختی آن اندازهگیری شود.

چگونه از خوردگی ارتعاشی اجتناب کنیم؟

از استفاده از تجهیزات ارتعاشی نزدیک به وسایل بلبرینگ در حالت توقف خودداری کنید.

علت خوردگی ارتعاشی

- وجود آب، رطوبت یا مواد خورنده در یاتاقان در مدتزمان طولانی.

- نصب غلط محفظه و شفت

اقدامات متقابل و پیشگیرانه

- آب بندی را بهبود بخشید. از روان کننده با خاصیت ضد زنگ بهتر استفاده کنید.

- تنظیم نشیمنگاه

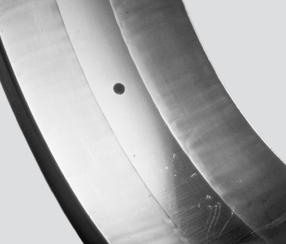

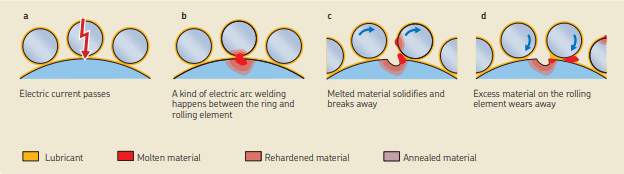

فرسایش الکتریکی

هنگامیکه جریان الکتریکی از یک بلبرینگ عبور میکند، یعنی از طریق عناصر غلتشی از یک رینگ به رینگ دیگر میرسد، آسیب رخ میدهد. در سطوح تماس، فرآیند شبیه به جوشکاری قوس الکتریکی است.

پدیده ها

سطح بلبرینگ تا حدی توسط جرقههای ایجادشده در هنگام ورود جریان الکتریکی به بلبرینگ و عبور از یکلایه روغن بسیار نازک در نقطه تماس بلبرینگ ذوب میشود.

ولتاژ بیش از حد

هنگامی که یک جریان الکتریکی از یک بلبرینگ فولادی عبور میکند، آسیب به سطوح تماس حتی در سطوح بسیار پایین با حرکت الکتریسیته به زمین رخ میدهد. در سطوح تماس، فرآیندی شبیه به جوشکاری قوس الکتریکی زمانی اتفاق میافتد که سطوح بلبرینگ بهصورت لحظهای به یکدیگر جوش داده شوند. همان طور که بلبرینگ به چرخش ادامه میدهد، جوش شکسته میشود و گودال های مشخصه ای در سطوح بلبرینگ ایجاد میکند. آسیب دائمی به ساختار فلزی وارد میشود که منجر به پوسته پوسته شدن زیرسطحی با ادامه کار میشود.

چگونه از ولتاژ بیش از حد اجتناب کنیم؟

- مطمئن شوید که دستگاههای برگشت زمین (برس ها) به درستی کار میکنند.

- هنگام جوشکاری مطمئن شوید که اتصال زمین بهدرستی انجام شده است.

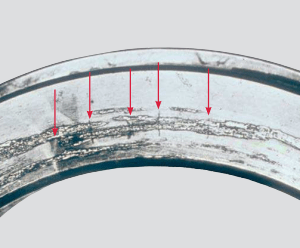

فرسایش نشتی فعلی

هنگامی که جریان به طور مداوم از طریق بلبرینگ در حال کار جریان می یابد، حتی با شدت کم، سطوح راهرو فرسایش مییابد زیرا هزاران گودال یا دهانه میکروسکوپی روی سطوح ایجاد میشود. در موارد شدید، فرسایش جریان الکتریکی به صورت فلوت سوخته در سطوح ظاهر میشود. پوسته پوسته شدن سطوح منجر به خرابی فاجعه بار بلبرینگ خواهد شد.

چگونه از فرسایش نشتی فعلی اجتناب کنیم؟

مطمئن شوید که دستگاه های برگشت زمین (برس ها) به درستی کار می کنند.

علت ها

سطح بلبرینگ با عبور جریان الکتریکی از یاتاقان تا حدی ذوب میشود.

اقدامات متقابل و پیشگیرانه

- جریان را مجدداً جهت عبور از بلبرینگ تغییر دهید.

- از بلبرینگ های عایق استفاده کنید.

تغییر شکل پلاستیک

اضافه بار

اضافهبار ناشی از بارهای استاتیک یا ضربهای است که منجر به تغییر شکل یا فرورفتگی پلاستیک میشود.

تورفتگی

اگر بلبرینگ بتواند روی زباله ها بچرخد، ذرات آلودگی میتوانند باعث ایجاد فرو رفتگی در سطوح تماس بلبرینگ شوند. ذرات ایجاد کننده فرورفتگی نیازی به سخت بودن ندارند. آلایندهها همچنین روغن موجود در روان کننده را جذب میکنند که میتواند منجر به خرابی زودرس بلبرینگ شود.

تورفتگی با جابجایی

استفاده صحیح از بلبرینگ ها در هنگام ذخیرهسازی، حملونقل و مونتاژ برای حفظ شرایط خوب قطعات بسیار مهم است. همیشه از ابزار مناسب برای رسیدگی به اجزای بلبرینگ استفاده کنید و هنگام حمل و نقل و نگهداری بلبرینگ ها مراقب باشید تا از آلودگی و خوردگی جلوگیری کنید. بارهای ضربهای در حین نصب یا تعمیرات اساسی ناشی از تکنیک های جابجایی نامناسب میتواند باعث آسیب به سطوح بلبرینگ شود که ممکن است هنگام چرخش بلبرینگ احساس شود.

علت تورفتگی با جابجایی

علل معمولی تکنیک های نصب نادرست (نیروی اعمال شده از طریق عناصر بلبرینگ و رینگ ها) یا ضربه شدید در سرعت چرخش بلبرینگ بسیار کم است.

اقدامات متقابل و پیشگیرانه

- هنگام نصب بلبرینگ از ابزار مناسب استفاده کنید.

- شرایط آب بندی را بررسی کنید.

- در هنگام تعمیرات اساسی حتماً از گریس مناسب و تمیز استفاده کنید.

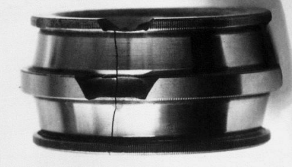

شکستگی و ترک خوردگی

به دلایل مختلف ممکن است در رینگ های بلبرینگ ترک ایجاد شود. شایع ترین علت، حرکات خشن هنگام نصب یا جدا کردن بلبرینگ ها است. ضربات چکش که مستقیماً بر روی رینگ اعمال میشود، ممکن است باعث ایجاد ترکهای ریز شود و درنتیجه وقتی بلبرینگ به کار میرود، تکه هایی از حلقه میشکند. بالا رفتن بیش ازحد روی نشیمنگاه یکی دیگر از دلایل ترک خوردگی حلقه است. پوسته پوسته شدن، که به دلایلی رخ داده است، بهعنوان شکاف شکستگی عمل میکند و ممکن است منجر به ترک خوردن رینگ بلبرینگ شود. همین امر در مورد خوردگی فرتینگ نیز صدق میکند.

پدیده ها

- ترکها شامل ترکهای خفیف، شکافتن و شکستگی است.

- تراشهها نوعی خرابی هستند که در قسمت خاصی از رینگ بلبرینگ رخ میدهد.

شکستگی اجباری

علاوه بر بارهای ضربه ای، شکست اجباری معمولاً به دلیل تلاش برای نصب بلبرینگ ها در محفظه ها یا روی شفت هایی با شکل نامناسب یا ابعاد نادرست ایجاد میشود. استفاده از ابزار نادرست یا مونتاژ بر روی ژورنال های محوری که شکل نامناسب و اندازه نادرست دارند میتواند باعث شکستگی رینگ شود.

چگونه از شکستگی اجباری اجتناب کنیم؟

- قبل از نصب، مطمئن شوید که ژورنال ها اندازه مناسبی دارند.

- از ابزار صحیح استفاده کنید.

- هرگز از چکش روی هیچ جزء استفاده نکنید.

شکستگی فرسودگی

شکست فرسودگی زمانی اتفاق میافتد که به دلیل خمش چرخه ای از استحکام خستگی فراتر رود، بهعنوان مثال اگر رینگ های بلبرینگ بهاندازه کافی پشتیبانی نشده باشند و تحت نیروهای خمشی در حال خدمت قرار نگیرند. یک ترک ایجاد میشود که سپس تا زمانی که ترک از طریق رینگ رشد کند، منتشر میشود.

چگونه از شکستگی فرسودگی اجتناب کنیم؟

از درست بودن نشیمنگاه های بلبرینگ اطمینان حاصل کنید.

شکستگی حرارتی

شکستگی حرارتی می تواند در یک رینگ بلبرینگ رخ دهد که در آن اصطکاک ناشی از لغزش باعث گرما میشود. ترک ها در سطوح تماس ایجاد میشوند و ممکن است زمانی اتفاق بیفتند که بلبرینگ به درستی قرار نگرفته باشد و اجزای مجاور مانند رینگ های پشتی و کلاهک های انتهایی آزادانه بچرخند زیرا در موقعیت خود قفل نشدهاند.

چگونه از شکستگی حرارتی اجتناب کنیم؟

هنگام نصب یک واحد غلتک مخروطی (TBU)، مطمئن شوید که همه اجزا به درستی قفل شده باشند.

علت شکستگی حرارتی

- بار سنگین

- بار داخلی بیش از حد سنگین ناشی از نصب نادرست

- تداخل بیش از حد در اتصالات، یا شفت و محفظه با شکل نامناسب

- تولید گرمای آنی بلبرینگ ناشی از لغزش ناگهانی در سطح بلبرینگ، سطح لغزش یا سطح اتصالات

- گرمای غیرعادی به دلیل کمبود روان کننده تولید میشود.

اقدامات متقابل و پیشگیرانه

- تحقیق و به دنبال آن اقدامات متقابل برای بار بسیار سنگین

- از بین بردن ضربه حرارتی

- بهبود تداخل (کاهش تداخل)