بالمیلها یا آسیابهای گلولهای از تجهیزات اساسی در صنایع معدنی و متالورژی هستند که برای آسیاب و پودر کردن مواد مختلف به کار میروند. این دستگاهها با استفاده از مکانیزم چرخش مخزن استوانهای و برخورد گلولههای فولادی با مواد، آنها را به ذرات ریز تبدیل میکنند. گیربکس بالمیل نقش مهمی در انتقال نیروی لازم برای چرخش مخزن دارد و انتخاب صحیح آن تاثیر مستقیمی بر کارایی و طول عمر دستگاه بالمیل خواهد داشت.

در این مقاله به بررسی گیربکس دستگاه بالمیل می پردازیم، اما خوب است که قبل از آن اطلاعاتی درباره دستگاه بالمیل و عملکرد آن ارائه دهیم.

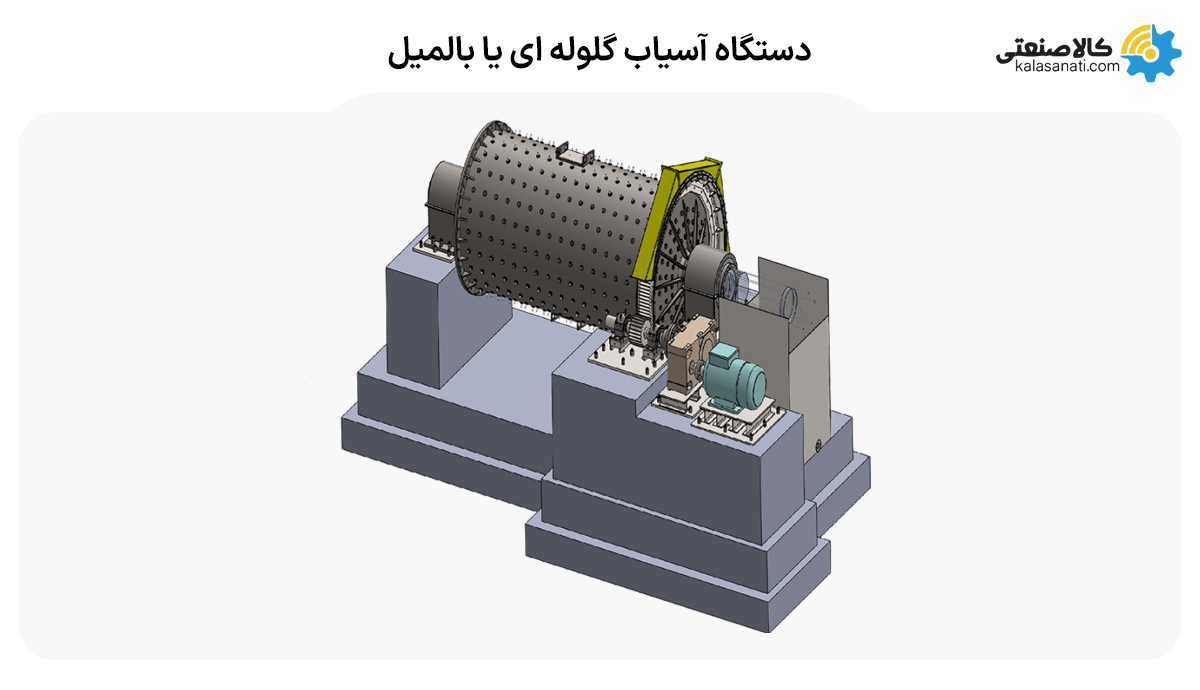

بالمیل چیست و چگونه کار میکند؟

بالمیل یا آسیاب گلولهای یکی از تجهیزات مهم و پرکاربرد در صنایع معدنی و متالورژی است که برای خرد کردن و پودر کردن مواد معدنی استفاده میشود. این دستگاه با ساختار و ظرفیتهای متنوع، به نیازهای مختلف صنعتی پاسخ میدهد.

اندازه ذرات خروجی، سایز گلولههای موجود در مخزن و دیگر مشخصات فنی، تعیینکننده نوع و عملکرد بالمیل هستند. به همین دلیل، در صنایع مختلف همچون استخراج سنگهای معدنی، فرآوری فلزات و تولید مصالح ساختمانی، بالمیل نقش کلیدی دارد.

بالمیل دارای یک مخزن استوانهای بزرگ است که به وسیله چرخدندههای خارجی به گیربکس سنگین متصل میشود. توان مکانیکی مورد نیاز برای چرخش این مخزن، از طریق الکتروموتور تأمین میگردد. هنگامی که گیربکس بالمیل گشتاور خروجی را فراهم میکند، مخزن استوانهای به گردش درمیآید و گلولههای فولادی داخل آن به ارتفاع مشخصی میرسند و سپس سقوط میکنند. این حرکت مداوم گلولهها باعث شکسته شدن و خرد شدن مواد داخل مخزن شده و با تکرار این فرایند، مواد ورودی به شکل پودر درمیآیند.

بررسی و معرفی گیربکس بالمیل

گیربکس بالمیل (Ball Mill Gearbox) یکی از اجزای مهم در آسیابهای گلولهای است که نقش اساسی در عملکرد بهینه این دستگاهها دارد. این گیربکسها با انتقال دقیق و مؤثر نیرو، امکان چرخش یکنواخت و کنترلشده مخزن آسیاب را فراهم میکنند و در نتیجه، فرآیند آسیاب مواد بهصورت کارآمد انجام میشود. انتخاب صحیح گیربکس بالمیل با توجه به نوع کاربرد و مشخصات فنی، تأثیر مستقیمی بر کارایی و طول عمر دستگاه دارد.

نحوه عملکرد موتور گیربکس بالمیل

در فرآیند کاری دستگاه بالمیل، مخزن استوانهای دستگاه به یک چرخدنده خارجی بزرگ متصل میشود که اندازه آن متناسب با قطر بدنه آسیاب تعیین میگردد. این چرخدنده خارجی از طریق محور گیربکس به حرکت درمیآید. گیربکس به عنوان رابط اصلی، نیروی مکانیکی لازم برای چرخش مخزن را از موتور الکتریکی دریافت کرده و آن را به محور انتقال میدهد.

محور توخالی مارپیچی درون مخزن

داخل مخزن بالمیل، محوری توخالی و مارپیچی قرار دارد که وظیفه یکنواختسازی حرکت ذرات را بر عهده دارد. هنگامی که مخزن به دلیل گشتاور خروجی گیربکس میچرخد، گلولههای فولادی موجود در آن به ارتفاع معینی میرسند و سپس با سقوط آزاد، به مواد برخورد میکنند. این برخوردها باعث شکستن و خرد شدن ذرات ورودی میشود.

فرایند آسیاب کردن مواد

با تکرار این فرآیند، مواد ورودی به طور مداوم تحت ضربه قرار میگیرند و در نهایت به ذرات ریز و پودر تبدیل میشوند. این فرایند با توجه به نوع مواد و اندازه گلولهها قابل تنظیم است و بر کیفیت محصول نهایی تأثیر دارد.

محصول خروجی دستگاه

محصول نهایی حاصل از آسیاب بالمیل به شکل پودرهای بسیار ریز بوده و برای استفاده در صنایع مختلف نظیر متالورژی، ذوب فلزات و تولید مصالح ساختمانی ارسال میشود. کیفیت بالای خروجی و کارایی دستگاه، آن را به یک انتخاب اساسی در این صنایع تبدیل کرده است.

مشخصات فنی گیربکس مناسب برای دستگاه بالمیل

انتخاب گیربکس مناسب برای دستگاه بالمیل بستگی به ظرفیت، نوع مواد و شرایط کاری دستگاه دارد. در ادامه مشخصات فنی کلیدی که باید در هنگام انتخاب گیربکس برای بالمیل در نظر گرفته شود را بررسی میکنیم. اما بخاطر داشته باشید، برای انتخاب و طراحی بهینه گیربکس و سایر اجزای بالمیل، توصیه میشود با متخصصان و مهندسان مجرب این حوزه مشورت شود تا با در نظر گرفتن شرایط عملیاتی و نیازهای خاص، بهترین تصمیم اتخاذ گردد.

1. توان ورودی

توان ورودی گیربکس باید متناسب با توان الکتروموتور بالمیل انتخاب شود تا انتقال قدرت به درستی انجام شود. توان گیربکسهای بالمیل معمولاً از ۳۰ کیلووات (KW) تا ۵۰۰ کیلووات متغیر است. بسته به اندازه و ظرفیت بالمیل، این مقدار میتواند افزایش یابد. انتخاب گیربکس صنعتی با توان ورودی مناسب باعث کاهش استهلاک قطعات و افزایش طول عمر دستگاه میشود.

2. نسبت تبدیل

نسبت تبدیل گیربکس نشاندهنده میزان کاهش سرعت موتور و افزایش گشتاور است. نسبت تبدیل مناسب باعث کنترل بهتر حرکت آسیاب و کاهش فشار به قطعات متحرک میشود.

3. گشتاور خروجی

گشتاور خروجی یکی از مهمترین مشخصات فنی گیربکس دستگاه بالمیل است. از آنجایی که در این دستگاهها به گشتاور بالا نیاز است. گشتاور بالاتر به معنای قدرت بیشتر برای چرخش مخزن آسیاب و کاهش فشار بر موتور است که باعث عملکرد بهینهتر دستگاه میشود.

4. سرعت خروجی

سرعت خروجی گیربکس تعیینکننده میزان چرخش مخزن آسیاب است. سرعت مطلوب برای عملکرد بالمیل معمولاً در بازه ۵ تا ۳۰ دور در دقیقه (RPM) قرار دارد. استفاده از گیربکسهایی با سرعت خروجی مناسب، فرآیند آسیاب مواد را بهینه کرده و از سایش زودهنگام قطعات جلوگیری میکند.

معرفی انواع گیربکس مناسب دستگاه بالمیل

گیربکس بالمیل باید به گونهای طراحی شده باشد که بتواند نیروی لازم برای چرخش مخزن استوانهای دستگاه را از طریق چرخدندههای کوچک و بزرگ تأمین کند. این نیروی مکانیکی، عامل اصلی آسیاب و پودر کردن مواد داخل مخزن است. بسته به نوع کاربرد و ظرفیت دستگاه، انواع مختلفی از گیربکسها برای بالمیل مورد استفاده قرار میگیرند که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

گیربکس خورشیدی

این نوع گیربکس به دلیل راندمان بالا (تا 95 درصد) و تنوع در مدلها و تیپها، گزینهای ایدهآل برای دستگاههای بالمیل با ورودیهای سنگین و ظرفیت بالا محسوب میشود. سیستم چرخدندههای خورشیدی، به دلیل انتقال یکنواخت و بهرهوری انرژی، در صنایع مختلف کاربرد فراوانی دارد.

گیربکس هلیکال

در کاربردهای صنعتی سنگینتر، از گیربکسهای هلیکال استفاده میشود. این نوع گیربکسها بهویژه برای شرایط کاری با بار و فشار زیاد مناسب هستند. به عنوان مثال، گیربکسهای بول هلیکال سری B و H از برند "ایلماز"، از گزینههای پرکاربرد و مناسب برای استفاده در بالمیل و خردکنهای صنعتی به شمار میروند.

هر یک از این گیربکسها با توجه به نوع طراحی و ساختار خود، میتوانند نیازهای مختلف صنایع همچون معدن، متالورژی و تولید مصالح ساختمانی را برآورده سازند. انتخاب درست نوع گیربکس تأثیر بسزایی در افزایش بهرهوری و طول عمر دستگاه دارد.

نتیجه گیری

گیربکس بالمیل یکی از اجزای مهم در عملکرد و کارایی آسیابهای گلولهای است که وظیفه انتقال دقیق نیرو و گشتاور به مخزن دستگاه را بر عهده دارد. انتخاب گیربکس مناسب، با توجه به نوع مواد ورودی، ظرفیت دستگاه و شرایط کاری، میتواند نقش تعیینکنندهای در افزایش راندمان، کاهش هزینههای نگهداری و طول عمر بالمیل داشته باشد.

گیربکسهای خورشیدی و هلیکال از گزینههای پرکاربرد در این حوزه هستند که به دلیل بهرهوری انرژی و استحکام بالا، در صنایع مختلف نظیر معدن، متالورژی و تولید مصالح ساختمانی استفاده میشوند.

نوع مواد ورودی: سختی و ابعاد مواد بر میزان گشتاور مورد نیاز تأثیر دارد.

ظرفیت دستگاه: گیربکس باید توانایی پشتیبانی از ظرفیت تولید و مدت زمان کارکرد مداوم را داشته باشد.

نوع کاربرد صنعتی: بسته به نوع صنعت و فرآیند خردایش، انتخاب نوع گیربکس میتواند متفاوت باشد.

بهرهوری انرژی: گیربکسهای با راندمان بالا میتوانند هزینههای عملیاتی را کاهش دهند.

گیربکس خورشیدی: این گیربکس به دلیل راندمان بالا و طراحی متراکم برای دستگاههای با ظرفیت ورودی بالا بسیار مناسب است.

گیربکس هلیکال: این نوع گیربکس در صنایع سنگین و دستگاههایی که نیاز به گشتاور بیشتر دارند، استفاده میشود.

گیربکس دو محوره یا چند محوره: در مواردی که نیاز به تغییر سرعت چرخش مخزن یا افزایش گشتاور است، از این نوع گیربکسها استفاده میشود.