دستگاه اکسترودر یکی از تجهیزات صنعتی است که در تولید محصولات پلیمری بکار برده میشود. این دستگاه با استفاده از ماردون، مواد گرانولی را تحت تاثیر حرارت و فشار قرار داده و آنها را به صورت خمیری شکل برای تولید محصولات مختلفی مانند لوله، ورق و پروفیل تبدیل میکند. اکسترودرها در صنایع مختلفی از جمله پلاستیک، لاستیک و مواد غذایی کاربرد گستردهای دارند. ساختار اصلی این دستگاه شامل نواحی تغذیه، تراکم و اندازهگیری (فشردگی) است که هر کدام وظیفهای مشخص در فرآیند اکستروژن بر عهده دارند. با توجه به تنوع در طراحی و عملکرد برای پاسخ به نیازهای صنایع گوناگون، اکسترودرها در انواع مختلفی تولید شده که هرکدام ویژگی های مختلفی دارند که در این مقاله به بررسی آنها میپردازیم.

انواع اکسترودر

اکسترودرها دارای انواع متنوعی هستند که هر یک برای کاربردهای خاصی طراحی شدهاند. این تنوع در طراحی و عملکرد، امکان انتخاب مناسبترین نوع اکسترودر را برای هر فرآیند فراهم میکند. در ادامه، به بررسی انواع مختلف اکسترودر و ویژگیهای آنها خواهیم پرداخت.

اکسترودر تک ماردونه (تک پیچ)

اکسترودر تک ماردونه یکی از پرکاربردترین دستگاهها در صنعت است که با استفاده از یک ماردون، فرآیند اکستروژن را بدون تلورانس انجام میدهد. این دستگاه با طراحی ساده و کارایی بالا، قادر است مواد پلیمری را بهصورت یکنواخت ذوب و شکلدهی کند. در ادامه، به بررسی ویژگیها، کاربردها و اجزای این دستگاه خواهیم پرداخت.

- روش کار دستگاه اکسترودر تک ماردونه

مواد اولیه در اکسترودر تک ماردونه از طریق قیف ورودی وارد دستگاه میشوند. این مواد، که بهصورت گرانول یا خاکه نرم هستند، وارد دستگاه میشوند. در طول مسیر، ماردون با چرخش خود، مواد را به جلو هدایت کرده و همزمان با اعمال حرارت از طریق گرمکنندههای سیلندر آنها را ذوب میکند. با کاهش تدریجی عمق کانالهای ماردون، فشار بر مواد افزایش یافته و آنها فشرده میشوند. در نهایت، مواد مذاب از طریق قالبهای مختلف به شکل محصول نهایی درمیآیند.

- ویژگیهای دستگاه اکسترودر تک ماردونه

اکسترودر تک ماردونه به دلیل طراحی ساده و کارایی بالا، یکی از پرکاربردترین دستگاهها در صنعت است. این دستگاه با استفاده از یک ماردون، مواد پلیمری را بهصورت یکنواخت ذوب و شکلدهی میکند. از ویژگیهای برجسته این دستگاه میتوان به طول عمر طولانی، ظرفیت تولید بالا و کیفیت مطلوب محصولات اشاره کرد. خروجی این ماشین وابسته به نسبت طول به قطر (L/D) است. بهطوریکه دو اکسترودر با قطر یکسان اما نسبتهای L/D متفاوت، خروجیهای کاملاً متفاوتی خواهند داشت.

همچنین، اکسترودرهای بلندتر با نسبت L/D بالاتر، ظرفیت بیشتری در ذوب و مخلوط کردن مواد دارند و امکان حرکت با سرعت بالاتر را فراهم میکنند.

اکسترودر دو ماردونه (دو قلو)

اکسترودر دو ماردونه، به دلیل طراحی خاص نسبت به تک ماردونه، در فرآیندهای پیچیدهتر و نیازمند اختلاط بهتر مواد مورد استفاده قرار میگیرد. در ادامه، به بررسی ویژگیها، کاربردها و اجزای این دستگاه خواهیم پرداخت.

- ویژگیهای دستگاه اکسترودر دو ماردونه

این دستگاه معمولاً به دستگاه اکسترودر ماردونه دوقلو معروف است اما لزوماً ابعاد این ماردونها به یک اندازه نیست. برخی از این دستگاهها از حرکت ماردونها در دو جهت مخالف هم و برخی دیگر در یک جهت موافق با هم بهره میبرند و به علاوه ماردونها امکان دارد به شکل جفتشده (Conjugated) یا جفتنشده (Non-Conjugated) باشند. ظرفیت تولید اکسترودرهای دو ماردونه معمولاً سه برابر اکسترودرهای تک ماردونه با همان قطر و سرعت است و توانایی تولید ۶ تن بر ساعت محصول را خواهند داشت. در سالهای اخیر استفاده از اکسترودرهای دو ماردونه افزایش یافته است. این دستگاه در مقایسه با اکسترودرهای تک ماردونه آهنگ خروجی، بازده اختلاط و حرارت تولید شده متفاوتی دارند.

- روش کار دستگاه اکسترودر دو ماردونه

اکسترودر دو ماردونه با استفاده از دو ماردون که ممکن است در جهتهای مخالف یا موافق یکدیگر بچرخند، مواد اولیه را پردازش میکند.

در حالت اول که ماردون ها مخالف یکدیگر میچرخند، مواد بین ماردونها فشرده و برش داده میشوند، مشابه فرآیند غلتکزنی.

در حالت دوم که ماردون ها یکسان یا موافق میچرخند، مواد از یک ماردون به ماردون دیگر منتقل میشوند. این دستگاه برای مواد حساس به حرارت مناسب است، زیرا مواد بهسرعت و بدون تهنشینی موضعی منتقل میشوند. در مقابل، در ماردونهای جفتنشده، حرکت مواد آهستهتر است و نیروی پیشران بیشتری اعمال میشود.

مقایسه اکسترودر تک ماردونه و دو ماردونه

در جدول زیر به بررسی ویژگی های اکسترودرهای تک و دو ماردونه میپردازیم.

| اکسترودر تک ماردونه |

اکسترودر دو ماردونه |

*طراحی ساده و هزینه نگهداری کمتر

*مناسب برای فرآیندهای عمومی و غیرپیچیده

*سرعت خروجی بالا اما اختلاط کمتر

*مصرف انرژی کمتر نسبت به دو ماردونه

*محدودیت در پردازش مواد حساس به حرارت |

*توانایی بالاتر در مخلوط کردن و همگنسازی مواد

*مناسب برای فرآیندهای پیچیدهتر و مواد حساس به حرارت

*ظرفیت تولید بالاتر (تا سه برابر اکسترودر تک ماردونه)

*امکان کنترل بهتر بر روی دما و فشار

*هزینه اولیه و نگهداری بالاتر |

کاربرد اکسترودر

دستگاه اکسترودر در صنایع مختلف کاربرد گستردهای دارد. این دستگاهها با استفاده از فشار و حرارت، مواد اولیه را به اشکال مختلف تبدیل کرده و امکان تولید محصولات متنوعی را فراهم میکنند.

- صنعت پلاستیک: اکسترودرها در تولید لولههای پلیاتیلن و PVC، ساخت پروفیلهای در و پنجره، و تولید ورقها و فیلمهای پلاستیکی بکار میروند.

- صنعت غذایی: این دستگاهها برای فرآوری محصولاتی مانند پاستا، ماکارونی و اسنکهای حجیمشده مورد استفاده قرار میگیرند. همچنین در تولید خوراک دام و طیور نیز بهکار میروند.

- صنعت لاستیک: تولید تایر و قطعات لاستیکی با استفاده از اکسترودرها انجام میشود که موجب افزایش کیفیت و دقت در فرآیند تولید میگردد.

- صنعت مواد شیمیایی و دارویی: اکسترودرها در تولید گرانولهای دارویی و ترکیب مواد شیمیایی خاص برای صنایع گوناگون کاربرد دارند.

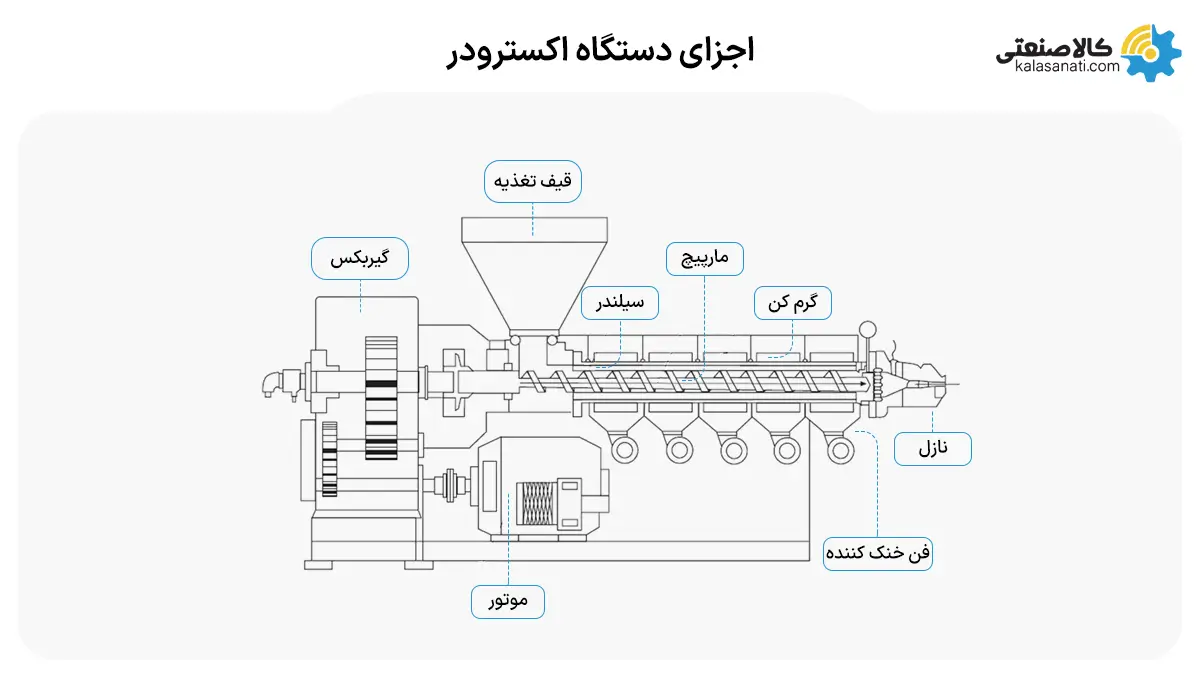

اجزای دستگاه اکسترودر

اکسترودر از پنج بخش اصلی تشکیل شده است که این اجزا با همکاری یکدیگر، فرآیند اکستروژن را انجام میدهند.

- سیستم محرک: این بخش شامل موتور و گیربکس اکسترودر است که نیروی لازم برای چرخش ماردون را تأمین میکند.

- سیستم خوراک: مواد اولیه بهصورت گرانول یا پودر از طریق قیف ورودی به این بخش وارد میشوند.

- سیلندر: شامل ماردون، پوسته و سیستمهای گرمکننده است که وظیفه ذوب و مخلوط کردن مواد را بر عهده دارد.

- مجموعه قالب و هد (کلگی): مواد مذاب پس از عبور از این قسمت، به شکل نهایی محصول درمیآیند.

- سیستم کنترل و راه اندازی: این بخش توسط اینورتر وظیفه نظارت و تنظیم پارامترهای عملیاتی مانند دما، فشار و سرعت ماردون را انجام میدهد.

روشهای شکلدهی با اکسترودر

اکستروژن یکی از روشهای پرکاربرد و منعطف در صنعت است که با استفاده از قالبهای مناسب، امکان تولید انواع مختلفی از محصولات را فراهم میکند. برخی از رایجترین روشهای شکلدهی با اکسترودر عبارتاند از:

- تولید مواد گرانولی (دانهای شکل)

- ساخت پروفیلهای متنوع

- تولید ورقههای نازک با روش دمشی

- قالبگیری دمشی برای محصولات توخالی

این روشها امکان تولید قطعات با ابعاد و ویژگیهای متنوع را فراهم میکنند و باعث افزایش بهرهوری و کیفیت در فرآیند تولید میشوند.

درایو اینورتر برای راه اندازی دستگاه اکسترودر

درایو اینورتر یکی از اجزای اصلی برای راه اندازی اکسترودر است. نقش آن این است که ماردون اکسترودر را بچرخاند و اجازه دهد ماردون در شرایط فرایند انتخاب شده با گشتاور و سرعت لازم برای تکمیل اکستروژن بطور یکنواخت بچرخد. روند این می تواند حداکثر خروجی گشتاور و محدوده ای از سرعت قابل تنظیم را در محدوده قابل اجرا ارائه دهد. همچنین قابل اطمینان است و نگهداری آن آسان است. در ادامه به بررسی ویژگی های اینورتر دستگاه اکسترودر میپردازیم.

قبض برق سهم قابل توجهی در هزینه محصولات پلاستیکی دارد. بنابراین ، کاهش هزینه های برق و کاهش هزینه محصولات پلاستیکی جنبه مهمی است که کاربران به آن توجه می کنند. استفاده از مبدل فرکانس با موتور آسنکرون معمولی می تواند تا حد زیادی هزینه برق چندین تن از محصولات پلاستیکی را کاهش دهد.

استفاده از فناوری کنترل تبدیل فرکانس می تواند سرعت موتور را افزایش داده، راندمان تولید را بهبود بخشد، با دمای موتور مطابقت داشته باشد، عمر مفید موتور را به طور موثری افزایش دهد، هزینه تعمیر و نگهداری را در مقایسه با روش کشیدن اصلی کاهش دهد و قابلیت اطمینان بالایی داشته باشد.

دو عامل مهم در عملکرد اکسترودر فشار و سرعت هستند. آن ها مستقیماً به عوامل فرآیند اکسترودر مربوط می شوند. مبدل فرکانس این الزامات عملکرد را به خوبی برآورده می کند. هنگامی که تجهیزات کار خود را شروع می کنند ، ابتدا کنترل سرعت انجام می شود. هنگامی که نیاز فشار به دست می آید، کنترل گشتاور تغییر می کند. این فرآیند تعویض باید بدون ضربه باشد. این امر مستلزم آن است که مبدل فرکانس دارای دقت کنترل بالایی برای پاسخ به سیگنال فشار جهت دستیابی به کنترل فشار PID باشد.

میزان اکستروژن بهره وری اکسترودر و یک عامل مهم در فرایند اکستروژن اکسترودر را نشان می دهد. عوامل زیادی بر سرعت تأثیر می گذارد ، مانند مقاومت سر ، سرعت پیچ ، ساختار سطل و ... تحت فشار ثابت سر ، مهمترین آنها سرعت پیچ است. در عین حال ، دارای حالت کنترل بردار و حالت کنترل V/F است ، که باعث می شود مبدل فرکانس کاربردهای گسترده تری در زمینه اکسترودرها داشته باشد.

انواع اینورتر مناسب برای دستگاه اکسترودر

تعدادی از اینورترهای مناسب کاربری اکسترودر عبارت اند از :

- اینورتر LS مدل IS7

- درایو دلتا مدل VFD-B

- اینورتر imaster A1

نتیجه گیری

در نتیجه، دستگاه اکسترودر بهعنوان یکی از تجهیزات حیاتی در صنایع مختلف، نقش کلیدی در فرآیندهای تولیدی ایفا میکند. با توجه به تنوع در طراحی و کاربرد، انتخاب نوع مناسب اکسترودر میتواند تأثیر بسزایی در کیفیت و کارایی محصولات نهایی داشته باشد. درک عمیق از ساختار، عملکرد و کاربردهای این دستگاه، برای بهرهبرداری بهینه و توسعه فرآیندهای تولیدی ضروری است.